1、什么是过程?哪些部分组成?

答案:使用各种机加工方法直接改变毛坯的形状,尺寸和表面质量以使其成为合格产品零件的过程称为过程。

该过程通常由过程,工作步骤,装配和工作站组成。

2、什么是程序?它在生产中扮演什么角色?

答案:要将更合理的过程的各种内容编译成过程文档,这就是过程。

该程序是制鞋厂制定技术计划和组织生产的基础,也是指导生产的重要文件。只有按照工艺规定进行生产,才能获得合格的零件。

3、什么是过程,安装,步骤和位置?

答案:过程是指过程中由一个或一组工人在同一工作地点的相同或多个模腔中连续完成的部分。

安装是指将型腔夹紧一次后完成的过程。每次将型腔夹紧都称为安装。

处理步骤是指在被处理表面和处理工具(工具)保持不变的条件下连续完成的过程部分。只要改变相同的数量,加工表面和加工工具就应计为不同的步骤。

工作位置是指在夹紧腔一次以完成一定的工作后,由工具的固定部分或工具或设备的固定部分以及工件的活动部分和夹具或设备所占据的每个位置。处理部分。每当他们改变位置时,他们都会改变位置。

4、如何区分处理内容是否属于同一进程?什么是简单流程和复杂流程?

答案:要确定处理内容是否属于同一进程,关键是是否要连续处理同一圆锥体。在铣床上加工零件时,尽管零件在加工过程中已拆装并进行了多次更换,但只要不加工另一零件,所有加工内容都属于同一工序。

如果一个过程中的处理内容很少,则仅一个安装,一个工作站和很少的步骤就称为简单过程。如果一个进程具有很多处理内容,许多步骤,有时甚至是多个安装,则此过程称为复杂过程。

5、粗加工,精加工和精加工三个过程的特点是什么?

答案:粗加工,精加工和精加工工艺的特征如下:

(1)粗加工工艺会从型腔中剥去大部分加工余量,因此形状和规格接近最终产品的要求。该工艺是粗加工工艺。其加工精度低,通常用于非要求或不匹配表面的最终加工,也可以作为精加工的预处理。

(2)精加工过程从粗糙加工的表面上去除了较少的加工余量,因此零件可以实现更高的加工精度,并且表面质量是精加工过程。如果没有型腔表面,则要求很高,精加工通常用作最终处理。

(3)精加工工序是从精加工的螺孔表面剥去很小的加工余量,以获得较高的加工精度和太低的表面粗糙度值。打磨,珩磨,超精加工和抛光是精加工工序。

为什么要分阶段进行6、零件的粗加工和精加工?

答案:在确定零件的工艺流程时,分阶段进行粗加工和精加工。在完成每个表面的粗加工之后,进行精加工。尽量不要跨越粗加工和精加工过程,并且不要使台式铣床同时执行粗加工和精加工。这样,可以合理地使用车床,并且可以在精加工期间校正由粗加工形成的加工偏差和腔变形,这有利于提高加工精度。另外,粗加工首先可以提前发现裂纹和气孔等毛坯缺陷,并及时停止加工。

7、确定产品生产类型的依据是什么?生产是什么类型?

答案:产品的类型取决于产品的大小,复杂程度和年产值。

生产类型分为单件生产,批量生产和批量生产三种类型。

8、各种生产类型的主要技术特征是什么?

答案:各种生产类型的主要技术特征如下:

(1)单件生产精度低,加工余量大;采用通用铣床,通用夹具,通用切削刀具和通用刀具;对工人技术水平要求高;不考虑零件的互换性。

(2)毛坯的批量生产具有中等精度和加工余量;使用了普通铣床和一些专用铣床;通常使用了专用夹具,并且使用了一些标记方法来确保规格;使用更多专用工具和尺寸使用工具;要求工人具有中等技术水平;零件通常可互换,但需要单独维修。

(3)毛坯的批量生产具有很高的精度和较小的加工余量。专用铣床和手动铣床,专用夹具,专用工具和量具被广泛使用;工人的技术水平不高;零件可以互换。

9、什么是定位?为什么要定位工件?

答案:使工件在铣床或夹具上占据正确位置的过程称为定位。

在铣床上加工型腔时,必须在铣削之前将型腔放置在铣床或夹具中,以使其相对于工具或磨床的磨削运动具有正确的位置,即车削位置使在型腔上加工的每个表面的规格和位置精度符合零件图或工艺文件中指定的要求。

1 0、六点定位的原理是什么?

答案:通过使用六个适当布置的支撑点清除空腔的六个自由度,从而完全确定零件在夹具中的位置,这称为六点定位原理。

1 1、完全定位和不完全定位的含义

答案:如果某种定位方法完全清除了空腔的六个自由度,则此定位方法称为完全定位。如果某种定位方法不能完全清除空腔的六个自由度,但可以满足加工要求,则该定位方法称为不完全定位。

1 2、什么是定位不足和定位过度?如果对工件进行过低定位或过度定位会产生什么后果?

答案:根据型腔的加工要求,将实际去除的自由度数大于应该去除的自由度数称为定位。当工件未定位时,不能保证加工要求,因此不允许在不足位置进行加工。

反复清除一定自由度的定位称为超定位。当使用定位方法进行定位时,由于腔体与定位装置之间的偏差,使得腔体的定位面无法与定位装置接触而同时重复定位。如果强行夹紧型腔,则工件和定位装置会变形甚至损坏。

1 3、在加工箱形零件时,通常将型腔的一侧和两个孔用作定位参考。此时应使用什么定位设备?每个定位设备可以限制空腔多少自由度?

答案:应该选择的定位设备是定位平面,短锥形销和矩形销。

定位平面限制了三个自由度;短的锥形销限制了两个自由度;钻石别针限制了一个自由度。

1 4、什么是定位错误?它包括哪两个偏差

答案:由定位方法形成的偏差称为定位误差。具体而言,定位误差是指在定位一批空腔时,工件设计基准相对于夹具(机床)在加工规格方向上的最大变化。

定位误差包括参考位移偏差和参考不合格偏差。

1 5、参考位移偏差是多少?参考位移发生偏差的原因是什么?可以采取什么措施来减小基线位移偏差?

答案:定位工件时,工件的定位参考在加工规格方向上的变化称为参考位移偏差。

参考位移偏离的原因通常如下:

(1)工件定位面的偏差。

(2)工件的定位表面和定位装置之间的间隙。

(3)制造偏差和定位装置的腐蚀。

(4)定位机构的制造偏差,游隙和腐蚀。

提高定位装置和锥度定位面的精度,可以有效减小参考位移的偏差。

1 6、什么是基准?根据其功能分为哪两类?

答案:机械零件由多个表面组成,并且每个表面之间都有一定的规格和位置精度要求。这些用于确定生产对象上的几何元素之间的几何关系的点,线和区域称为基准。

根据其作用,基准可以分为两类:设计基准和过程基准。

1 7、什么是装配数据,测量数据,定位数据和加工数据?

答案:组装基准是指用于确定组装过程中产品中零件或组件的相对位置的数据。

测量基准是指用于检测型腔加工面的规格和位置精度的基准。

定位基准是指加工中用于定位的基准。包括用于对齐的基准和用于在夹具中定位的基准。

工艺参考是在工艺图纸上用于确定在此工艺中处理的表面的规格,形状和位置的参考。

1 8、什么是辅助基准?举个例子。

答案:工件缺少合适的表面作为加工参考,或者现有表面的精度太高,不适合作为加工参考。此时,必须在型腔上设置或加工用作加工基准的表面,或使用现有的表面。以加工精度作为加工基准来增强该表面。该表面称为辅助参考,它也是型腔的过程参考。

例如轴上的中心孔,精车削的60°孔倒角,轴端的60°外部倒角,工件的开口或加工纵梁的降低以及钻孔加工孔常用的辅助工具。基准。

1 9、什么是基准差异?定位基准差异是多少?

答案:在单个过程中,工件的参考与设计参考不一致,这称为参考不匹配。

定位基准不合格偏差是指设计基准与定位基准之间的相对位置在加工规格方向上的变化。

2 0、什么是大致基准?描述选择粗略基准的原理。

答案:以粗糙表面为定位基准,此基准称为粗糙基准。

选择大致基准的原则是:

(1)应该使用较重要的工作表面或加工余量较小的表面作为粗参考。

(2)应使用未加工的表面作为粗糙参考。如果有多个未加工的表面,则应选择对加工表面有较高要求的表面作为粗糙参考。

(3)作为毛坯参考,毛坯的表面应尽可能平整,白色,没有直角冒口和毛边,以确保正确的定位和可靠的夹持。

(4)粗略基准通常仅使用一次。

2 1、什么是基准?描述选择优良基准的原则。

答案:使用加工表面作为定位基准。此基准称为精基准。

选择精确基准的原则是:

(1)选择加工表面的设计基准作为定位基准,这就是基准重合的原理。

(2)选定的定位基准可用于处理多个曲面和多个过程。这是基准均匀性的原理。

(3)如果零件的加工表面的余量太小,则可以使用要加工的表面进行自身定位,即“自我定位”。

(4)所选的定位原点应具有较大的夹紧面氩弧焊,其精度应与加工精度兼容。

2 2、根据基准化原则选择精炼基准有什么优势?

答案:根据基准均匀性原理选择的精细基准可用于多面加工和多工序加工能机械加工的大连工厂,可减少基准转换带来的偏差,提高加工精度。此外,可以减少固定装置的种类,并减少固定装置的设计工作量。

2 3、未经处理的表面可以用作粗糙基准吗?为什么粗糙基准通常只使用一次?

答案:以未加工表面为粗基准,可以使未加工表面与加工表面的相对位置更加正确,从而达到均匀的壁厚和对称的型腔或外观的目的。

由于毛坯质量差,因此非常低。如果将毛坯表面用于两次夹紧的定位,则在获得的两个加工表面之间将存在较大的位置误差,因此粗糙基准通常仅使用一次。

2 4、通过过程尺寸链的估计可以解决哪些主要问题?什么是环,闭环?如何判断戒指的增减?

答案:要估算过程尺寸链,可以在基准不重合时执行规格转换。这也是估算中间过程规格的科学便捷方法。

在尺寸链中,可以人工控制或直接获得的规格称为合成环。在尺寸链中间接控制的规范,即在出现其他规范时自然出现的规范,称为闭环。

环的增加和减少可以根据以下定义在尺寸链图上判断:在环的其他成分保持不变的情况下,当某个成分环的减少会导致闭环急剧减小,则组成环为增大环;同样,当某个组成环的减少导致闭合环急剧减少时,该组成环就是减法环。

此外,基于矢量的原理还可以用于判断:从任何方向的闭环开始,依次确定每个分量。如果分量回路的方向沿起始方向,则为减法回路;反之亦然。环的方向标记为与离开方向相反,它是增大环。

2 5、什么是加工精度?什么是加工误差?加工精度的主要内容是什么?

答案:加工后零件的实际几何参数(尺寸,形状和位置)与理想几何参数之间的符合程度称为加工精度。两者之间的分歧程度称为加工偏差。

零件加工精度的主要内容是:尺寸精度,几何精度和相互位置精度。

2 6、零件经过粗加工和精细加工,为什么可以提高加工精度?

答案:在磨削力和变形过小的情况下,在精加工过程中使用太小的磨削深度和进给速率进行铣削可以纠正在粗加工中形成的各种偏差。此外机械加工工艺,如果在粗加工后将型腔放置一段时间,则零件会完全变形然后再精加工,这可以减少残余应力对加工精度的影响。因此,通过划分粗加工和精加工阶段可以提高加工精度。

2 7、为什么在加工过程中应去除或最小化型腔中的残余应力?

答案:因为在加工过程中,具有残余应力的螺孔处于不稳定状态,并且有返回到无挠曲状态的趋势。它在室温下会缓慢变形,并失去原始的加工精度。此外,对于具有残余应力的毛坯和半成品,切割金属层后,零件将发生明显变形。因此,有必要去除或最小化空腔中的残余应力。

2 8、有什么措施可以减少空腔中的残余应力?哪种型腔适合高温老化和高温老化?

答案:减少空腔中残余应力的措施包括:

(1)高温老化。

(2)低温老化。

([3)振动应力消除。

([4)使用粗加工和精加工分离的方法。

(5)自然衰老。

高温时效适用于粗加工后的铸造,锻造,焊接毛坯和螺孔。低温时效适用于半精加工后的螺孔。

2 9、如何减少由过程系统的热变形引起的偏差?为什么精密磨床在加工之前会空转一段时间?

答案:减少由过程系统的热变形引起的偏差的措施是:充分冷却以减少温度升高;热平衡下的机床加工;恒温条件下的精密加工。

精密磨床的热变形对加工精度有重要影响。由于铣床的体积大且质量大,从温度升高开始到基本温度需要很长时间才能达到热平衡状态。在加热过程中,铣床继续变化焊条,并且难以控制型腔的加工规格。因此,精密磨床应在加工前闲置一段时间进行预热,然后在达到热平衡状态后再进行加工。

3 0、为什么要使用前后固定中心夹紧腔来提高外部机床的加工精度?

答案:利用顶部夹紧腔的前后固定在外部机床上,使铣床主轴只起到驱动作用,可以避免加工偏差,提高加工精度。

3 1、为什么要在恒温条件下测试精密零件?

答案:精密零件在恒温条件下进行测试,主要是为了防止由于型腔与测量工具之间的热膨胀系数不同而导致的测量误差。

3 2、加工的表面质量有哪些方面?表面质量对零件性能有何影响?

答案:表面质量是指零件加工后表面层的状态,这是判断加工质量的重要方面。它包括表面粗糙度,表层金属的金相组织,力学性能以及残余应力的大小和性质。

表面质量对零件性能的影响可分为:

(1)表面粗糙度的影响表面粗糙度影响配合性能,耐磨性,疲劳强度和耐蚀性。

(2)冷作硬化层的作用冷作硬化可以提高零件的耐磨性,但是过度硬化会导致小裂纹和表面形成裂纹,从而加剧零件的腐蚀。

(3)表面残余应力的影响。如果在加工或热处理过程中在零件表面形成压应力,则可以适当提高零件的疲劳强度。

3 3、在工件表面进行加工硬化的原因是什么?对零件性能有什么影响?

答案:在加工过程中,在工件表面形成强烈的塑性变形后,表面的硬度和硬度会提高到一定深度,这称为加工硬化。随着加工硬化提高表面强度,可以提高零件的耐磨性。加工硬化度越高,耐磨性越好,但是有一定的限制。过度硬化会导致小裂纹,并且在表面形成裂纹并增加生锈。

3 4、影响空腔表面粗糙度的主要因素是什么?有什么方法可以降低表面粗糙度值?

答案:有很多因素会影响型腔的表面粗糙度,可以归纳如下:

([1)刀具几何参数。

([2)切削刃。

([3) Scrum and scaly。

([4)振动。

任何可以减小残留面积及其高度,减少振动,减小或抑制堆积肿瘤高度的方法,鳞片可以减小表面粗糙度值。根据刀具的几何参数,可以适当地减小叶片的二次偏转角和圆弧直径机械加工工艺,并且可以根据需要磨削刮水器,并且就铣削化学品的量而言可以适当地降低进给速度。它也可以从减少工具与型腔之间的摩擦和挤压开始,以便使工具锋利,添加切削液并对具有良好硬度的单个型腔材料进行适当的热处理。

3 5、什么是强迫振动?什么是自激振动?每个都有什么特点?

答案:强迫振动是指外界周期性干扰引起的振动。强制振动的频率与干扰力的频率一致。当干扰力的频率与过程系统的固有频率一致时,将形成“共振”并出现最大振幅。

自激振动是指由铣削部件吸收的能量形成的振动。自激振动和磨削同时存在,铣削振动将停止,振动频率等于或接近振动部件的固有振动频率。

3 6、生产中可以采取哪些措施来消除或减少振动?

答案:对于强制振动,只要您找出干扰力的来源并尝试消除,通常就可以消除振动。

对于自激振动,可以采取以下措施来减少或消除:

(1)提高了加工系统的刚性,特别是锥面,长镗杆,尾座和薄弱环节的挠度。

([2)减小运动部件的间隙。

(3)磨削刀具并改变刀具的夹紧方法,改变磨削力的方向,并减小作用在工艺系统低偏转方向上的磨削力。

(4)更改工具的几何参数。

为了消除高频振动,除了降低工具和型腔的刚性外,还可以使用冲击型减振装置。

3 7、机床夹具的哪些部分组成?每个角色扮演什么角色?

答案:机床夹具的组件和功能是:

(1)定位设备用于确定腔在夹具中的位置,以便在处理过程中腔相对于工具和运动轨迹具有正确的位置。

(2)夹紧装置用于在模具中保持模腔的预定位置,以使其在加工过程中不会由于外力而改变原始位置。

([3)刀具设置装置用于确定固定装置相对于刀具的位置。

(4)夹具用于连接每个设备或夹具上的设备,使其成为一体的基本部件。夹具还用于连接铣床的相关部件。

(5)其他设备和设备根据需要,夹具上可以有其他组件,例如分度设备。

3 8、车床夹具的夹紧装置有哪些基本要求?

答案:车床夹具夹紧装置的基本要求是:

(1)夹紧时,不应破坏定位过程中获得的空腔位置。

(2)夹紧应可靠且适当,以使型腔在加工过程中不会形成连通或振动,而且还可以防止型腔过度变形和损坏。

(3)夹紧装置应使操作安全,方便,省力,快捷。

(4)夹紧装置必须确保不会由于毛坯或半成品的制造公差而将空腔紧紧夹紧或过度变形。

(5)夹紧装置的自动化程度和复杂程度应与产品的生产类型相适应。

3 9、夹紧力的三个要素是什么?如何确定夹紧力的方向?

答案:夹紧力的三个要素是方向,大小和施加点。

确定夹紧力的方向时,通常应遵循以下原则:

(1)夹紧力的方向应有助于腔定位的准确性。

(2)夹紧力的方向应尽可能低,以减小所需的夹紧力。

(3)夹紧力的方向应尽可能小。

4 0、如何确定夹紧力的施加点?

答案:在确定夹紧力的作用点时,应尽可能做到以下几点:

(1)夹紧力的作用点应落在夹具的支撑装置上或在多个支撑装置产生的支撑表面内。

(2)夹紧力的施加点应尽可能靠近机加工表面。如果腔体的形状特殊并且夹紧力的施加点难以靠近机加工表面表面,可以添加辅助支撑。

(3)夹紧力的作用点应该落在具有更好腔变形的零件上。

4 1、的特征是什么?

答案:楔形夹持具有以下特征:

(1)斜楔结构简单,可以增加作用力。

(2)楔形夹紧的行程很小。

(3)当使用自动操作的简单纵梁夹紧和固定工件时,纵梁的大端和小端都需要敲击。因此,单独应用的情况较少,通常是气动,液压或气动结合使用螺旋机构。

原理是什么?优点和缺点是什么?

答案:螺钉夹紧的原理与纵梁的原理相同。螺旋线可以看作是缠绕在圆锥体上的斜面,相当于展开后的纵梁。

结构简单,夹紧可靠。因为螺旋角太小,所以力膨胀效果大于纵梁的力膨胀效果,并且可以可靠地自锁。它广泛用于铣床夹具。缺点是夹紧作用较慢,这可以通过快速螺钉夹紧来解决。

4 2、偏心夹紧装置的特点是什么?

Answer: The clamping speed of the eccentric clamping device is much faster than that of the screw clamping, which is too widely used. However, the clamping distance of the eccentric clamping device is small, and the expansion ratio is not as large as that of the spiral clamping device. It is usually used in situations where there is no vibration or the vibration is too small, and the clamping force is not large.

43、What is a manual centering and clamping mechanism? Why can such devices be manually centered?

Answer: The device that can center and clamp the cavity at the same time is called manual centering and clamping mechanism.

The positioning surfaces of the automatic centering and clamping mechanism can simultaneously move or separate from each other at the same speed. Therefore, the positioning parts of these devices can be manually centered and clamped to the cavity.

44、 What types of power devices are commonly used in machine tool fixtures?

Answer: The commonly used power clamping devices in machine tool fixtures include pneumatic, hydraulic, pneumatic-hydraulic combined clamping, vacuum and electromagnetic clamping.

45、What is the alignment of the fixture? What are the two aspects of the alignment?

Answer: In mechanical processing, the process of making the positioning of the fixture occupies an ideal position for the tool and the grinding movement is called the alignment of the fixture.

The alignment of the fixture generally includes two aspects: one is the positioning of the fixture, even if the fixture has a correct position relative to the milling movement; the other is the alignment of the fixture, even if the fixture has a correct position relative to the tool s position.

46、What are the common positioning methods of fixtures on milling machines?

Answer: There are two commonly used positioning methods for fixtures on milling machines. One is that the fixture is installed on the plane of the milling machine's worktable, and the bottom plane of the fixture is used for positioning, such as machine tools, planers, drilling machines, boring machines, and surface grinders. Wait for the fixture on the milling machine; the other is to install the fixture on the rotary spindle of the milling machine, such as the fixture on the milling machine such as machine tools and cylindrical grinders.

47、What is "clinical processing" of fixtures? Why can it enhance the processing accuracy of parts?

Answer: The "clinical processing" of the fixture is to install the fixture on the milling machine, initially locate the position, and then process the positioning surface of the fixture. "Clinical processing" uses the milling forming movement itself to produce the positioning surface of the positioning device, avoiding the influence of many intermediate links, such as the manufacturing deviation, assembly error, and installation deviation of the fixture, which can achieve higher fixture positioning Accuracy, so it can improve the machining accuracy of parts.

48、How many ways are there for the alignment mechanism of indexing devices commonly used in machine tool fixtures?

Answer: There are several types of indexing devices commonly used in machine tool fixtures:

(1) Steel ball alignment.

(2) Round head pin alignment.

(3) Cylindrical pin alignment.

(4) Diamond pin alignment.

(5) Cone pin alignment.

What is the effect of 48、 on the knife block? How to adjust the distance between the tool and the tool setting block?

Answer: The function of the tool block is to adjust the position of the tool relative to the cavity positioning surface.

During tool calibration, move the tool to the tool calibration block, place the micrometer between the tool and the tool calibration block, adjust the position of the tool, and constantly twitch the micrometer, control the tool and the tool calibration block according to the feeling of the twitch micrometer Adjust the tool to the specified distance from the surface of the tool block.

49、What is a modular fixture? What are its advantages and disadvantages?

Answer: A fixture that is assembled from a set of prefabricated standard components and parts according to the processing requirements of the cavity is called a combined fixture.

The combination folder has the following advantages:

(1) can quickly provide fixtures for production and shorten the production planning cycle.

(2)Save manpower and material resources.

(3) Reduce the storage area of fixtures and improve management.

The disadvantage is:

(1)The initial cost is relatively large.

(2) The rigidity is poor.

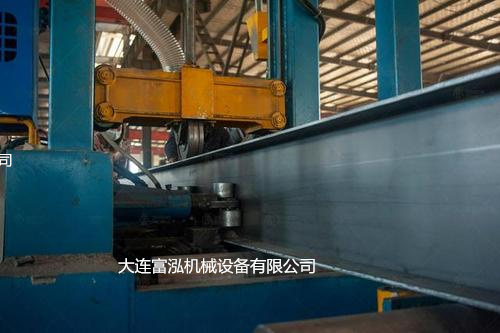

大连富泓机械制造有限公司:拥有厂房8000余平。各种技术精英员工数百名,设备种类齐全。质量把关过硬,有齐全的加工设备 主要承接产品制造能力有:手弧焊、气焊(钎焊)、二氧焊、埋弧焊、氩弧焊、锡焊,有色金属焊接:焊接铸铝、合金铝、不锈钢、铜等金属,激光切割,大型龙门数控切割碳钢板,不锈钢板,铜板,铝板等各种异型件。剪板 折弯加工各类钣金结构件,船舶舾装件。三辊卷板机制作各种罐体、筒体结构。设计加工制作安装各种轻钢结构,喷涂除尘设备,螺旋输送机械,油压机等。承揽:矿山设备,冶金设备,焦化设备的设计制作安装。 联系人:胡经理 电话:13154115663