摘要:给袋机构是回转式给袋包装机的重要组成部分,其性能直接影响包装机的包装速度和包装精度。 在分析包装机及供袋组件工作原理的基础上,设计了供袋组件的自动供袋工艺流程,确定了供袋组件的机构配置和工作循环图。 以二次上袋机构为例,建立了上述的上袋机构。 制袋机构的机构分析模型采用闭向量法,得到机构输出和凸轮输入角的数学模型。 基于供袋部件的机构分析和设计过程,综合考虑机器的总体布局、机构尺寸、结构设计等因素,优化确定了供袋机构的连杆尺寸,以实现高效的供袋机构连杆尺寸。预制包装袋供应稳定。

关键词:送袋机构; 旋转式给袋包装机; 工作循环图; 闭向量法; 机制优化

0 前言

随着国民经济的快速发展和人们需求的多样化,对产品的包装要求越来越高,迫切要求包装实现机械化、自动化。 经过三十多年的快速发展,我国包装技术装备水平有了很大提高,部分产品处于世界领先地位。 但由于起步较晚,与美国、日本、德国等发达国家的先进水平相比,我国产品的技术水平、智能化、成套性、创新性产品还存在较大差距。 1-2]。 开展现代包装关键技术和装备智能化研究及产业化具有重要意义。

回转式给袋包装机适用于预制包装袋包装颗粒、粉末、块状、液体物料等。 包装袋图案完美,密封质量良好[3-4]。 给袋机构是给袋包装机的重要组成部分。 凸轮连杆复合机构常用于实现夹具等执行器的动作。 机构性能的好坏直接影响包装速度和包装精度。 研究人员使用不同的方法来开发高性能执行器[5-7]。 严祖根等。 使用工作循环图设计了箭头型捆扎头。 王兴东综合考虑尺寸公差和配合等因素,对平面联动机构进行了优化。 张英等. 建立了平面并联机构的正运动学模型。 在分析包装机和给袋机构工作原理的基础上,设计了自动给袋流程,建立了机构分析的数学模型,确定了机构的尺寸和位置关系。

1 回转式给袋包装机工作原理

回转式给袋包装机可自动完成预制包装袋装袋、物料计量充填、包装袋封口、成品定型输出等包装工序。 考虑到包装物性、包装速度、密封方式、制造成本等因素,包装机可设计成6工位、8工位、10工位等不同形式。 图1中的包装机为8工位旋转式给袋包装机。 主要由供袋、充填、封合、成品定型、输出部件以及间歇式旋转送袋系统和电控系统组成。 工艺盘间歇转动,带动钳子夹住供袋机构输送的预制包装袋,依次间歇地经过供袋、打码、开袋、灌装、清洗、封合、输出等工位,完成包装袋的生产。物料自动包装。 。

图1 旋转式给袋包装机的组成及工艺流程

根据物料和包装要求的不同,如花生、瓜子等颗粒状物料,豆沙等酱料,榨菜等条状物料等,灌装装置可采用不同类型的混合、输送、计量、灌装等。填充机制。 已装满物料的包装袋应重新整形,封口部位应除尘、清洁,以保证封口质量。 根据不同的包装要求堆取料机回转轴承油管怎么连,包装袋可进行二次封口,完成气调、真空等包装操作。

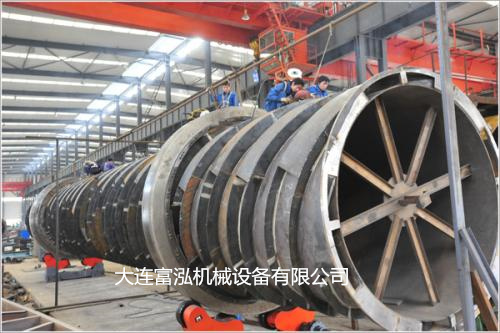

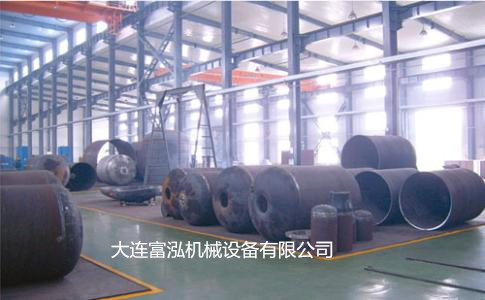

包装机主电机通过链条传动和滑轮机构驱动工艺板间歇旋转,并通过凸轮机构和连杆机构将主运动传递给各执行部件。 如图2所示辽宁铆焊厂,结合气动控制系统,实现末端执行机构的工艺动作。 该机配备多种检测装置。 如果出现故障,检测装置会将故障信号反馈给控制系统,控制系统会做出相应的故障提示并停机,避免安全事故和材料浪费。 包装速度由物料特性、包装重量和包装精度决定。 包装速度可根据包装要求和生产需要自动调节。

图2 供袋部件的组成及工作原理

2 供袋组件的自动供袋流程

供袋组件是旋转式给袋包装机的重要组成部分。 其组成及工作原理如图2所示,主要由驱动电机、分配轴、一次装袋机构、二次装袋机构、夹紧提升机构、清扫器等组成。 它由袋带、送袋带、送袋平台和底座组成。 供袋部件的简化机构分析模型如图3所示。为了表达清楚,分别绘制了各个驱动凸轮和相应的摆杆机构,其轴线分别对应于分配轴轴线O1和摆杆轴线O2分别。

图3 供袋部件机理分析简化模型

供袋组件预制包装袋自动供袋工艺流程:

(1)人工将预制好的包装袋放置在供袋平台上; (2)供袋皮带采用多条橡胶圆带,安装在供袋平台底部; 橡胶圆带压紧包装袋,由电机驱动。 将包装袋摩擦输送至扫袋站; (3)扫袋带采用多条圆形橡胶带,斜向安装在供袋平台上端; 驱动电机根据控制系统的指令间歇转动,将搓揉好的单个包装袋依次输送至初级装袋工位P1; (4)电机连续旋转,通过分配轴上的一次装袋凸轮,带动安装在一次装袋机构末端的真空吸盘相应移动,真空吸盘在P1工位吸附单张纸包装袋传送至二次装袋工位P2; (5)分配轴上的二次套袋凸轮驱动二次套袋机构末端的真空吸盘。 真空吸盘P2在工位吸附包装袋电焊技术,并传送至二次装袋工位P3; (6)分配轴上的夹袋凸轮带动夹袋提升机构末端的齿轮转动,带动夹袋器作相反方向移动,在P3工位夹住包装袋; 同时,与二次装袋工位上袋机构的平行四边形机构配合,夹紧包装袋并将其移至包装机装袋工位P4; (7)安装在工艺板上的夹紧手移动,在P4工位夹紧包装袋,完成包装袋的自动供给; 工艺板旋转,钳子夹住包装袋并将其输送至后续的开袋、填充、封口等包装工位。

3 供袋部件机构选型及工作循环图设计

通过伺服电机、步进电机、气动系统等,结合运动控制系统,可以实现涉及多个机构协调动作的复杂运动。 该方法结构尺寸较大,成本较高。 当包装速度和包装尺寸发生变化时,必须修改控制程序的相关参数,要求用户具有较高的技术水平,限制了其在包装机械领域的更广泛应用。 。

凸轮机构通过凸轮轮廓轨迹曲线的设计,可以实现复杂的从动件运动规则,从而实现多运动机构的运动协调; 但机构制造和调整要求较高,磨损会影响运动规则的准确性。 连杆机构结构简单,易于制造,承载能力大,可实现长距离传动,但不能实现从动部分的长期精确停顿和任意轨迹运动。 由于其固有的局限性,单一机制无法满足多种需求。 因此,自动化机械常采用基于凸轮和连杆的复合机构来实现多个执行器的复杂运动。

送袋部分的送袋动作包括两部分:一是送袋平台的扫袋带和送袋带的摩擦传动,由各自的电机驱动; 另一种是分配轴上的凸轮组和联动机构,一次驱动送袋平台。 制袋机构、二次上袋机构、夹袋提升机构、真空吸盘、夹钳共同工作,实现自动供袋。

包装机供袋组件基于集中驱动、结构尺寸、控制等多方面因素,采用凸轮和连杆的复合机构,实现预制包装袋的自动供袋动作。 机理模型如图3所示。

以包装机设计包装速度50袋/分钟为例设计供袋机构,每个包装袋的自动上袋时间为1.2 s,即供袋机构的工作循环时间为以分布轴O1为参考轴tk=1.2s。 根据包装机的产能要求,结合供袋机构的自动供袋过程,综合考虑各执行机构的运动协调性、时间同步性和空间不干涉性,以及机构运动规律性误差、运动副间隙、机构部件加工装配误差。 、机构部件的运动变形等因素,可以分配每次送袋动作所需的时间与运动循环时间的关系,设计出送袋机构的工作循环图,如图4所示。根据工作循环图,利用相关机构综合、凸轮设计理论和仿真技术,完成供袋机构的尺寸优化和结构设计。

图4 供袋机构工作循环图

4 二次装袋机构建模与设计 4.1 机构建模

二次上袋机构是供袋部件的关键机构。 真空吸盘V安装在摇杆HJ的端部,夹具的传动齿轮安装在平移杆M1M2上。 如图5所示,其性能直接影响包装机。 包装速度和包装精度。

分配轴上的主动凸轮A连续转动,带动摇杆JHV摆动至JH'V'位置,真空吸盘V吸住包装袋并从P2位置移动到P3位置; 夹持器夹住包装袋,并将包装袋从P3位置移动到P4位置; 工艺板钳夹住包装袋,间歇性地将其移至下一个包装工位。

图5 二次装袋机构三维模型及机构图

4.2 联动机构设计

二次装袋机构由四部分串联组成:基于凸轮传动的摆杆机构ABCD、双摇杆机构CDEF、双摇杆机构FGHJ和基于平行四边形机构M1N1-M2N2的复合机构JKLM1M2。

对于基于凸轮驱动的摆杆机构ABCD,可以通过AUBC将机构转换为双摇杆机构,将高副转换为低副,如图6所示,然后分析机构ABCD的性能。

图6 凸轮驱动摆机构ABCD的改造原理

对于基于平行四边形机构M1N1-M2N2的复合机构JKLM1M2,根据平行四边形机构的特点,可将该机构简化为双摇杆机构JKLW,如图7所示,研究其输入旋转角θJ杆与铰接点L的位置、速度之间的关系。

图7 复合机构JKLM1M2变换分析原理

由以上分析可知,二次装袋机构可改为四个串联的双摇杆机构。 因此,研究二次装袋机构的特点并优化设计,首先可以对各分机构进行优化设计,确定各分机构的连杆尺寸和位置; 然后对二次装袋机构进行全面优化,提高机构的整体性能。

以双摇杆机构FGHJ为例,采用矢量法建立的机构数学分析模型如图8所示。每个矢量杆形成一个闭合矢量多边形FGHJF,其组成部分

JF对应的杆长、方位角、矢量杆分别为(i=1,2,3,4)。

图8 双摇杆FGHJ机构数学分析模型

在闭合向量多边形中,向量之和为零,

H点位移方程:

通过对上式进行推导整理,可以得到摇杆HJ的输出旋转角度θ3和输出速度ω3与摇杆FG的输入旋转角度θ1和输入速度ω1之间的数学关系:

基于双摇杆机构FGHJ的分析过程,建立各子机构的运动学模型; 基于各子机构的运动学模型,可以综合得到二次装袋机构的运动学模型,进而分析该机构的运动规律和机理。 特点,优化装袋机构尺寸。

5 结论

旋转式给袋包装机的总体布局设计要求凸轮分配轴安装在整机底座上,装袋机构安装在给袋平台上。 采用供袋部件机构分析设计流程,综合考虑机器整体布局、包装工位、机构尺寸及结构设计等多种因素钣金工,优化供袋机构各连杆尺寸(mm) :CB=125、BD=105、DE=645、EF=90、FG=130、GH=107、HJ=97、JK=25、KL=154、LM1=33、M1N1=200堆取料机回转轴承油管怎么连,其中两者连接杆DE和KL端部采用杆端轴承,杆长可根据实际需要进行微调。

参考:

[1]郭宏新. 我国食品和包装机械行业发展趋势[J]. 机械工程师,2013(2):3-7。

[2] 陈建民. 我国包装机械行业发展现状[J]. 机械工业标准化与质量,2012(4):25-28。

[3] 陈颖,卢家平,李国华。 连续取袋、收袋机构设计[J]. 包装与食品机械,2016,34(2):33-37。

[4] 严祖根,孙鑫,杨华,等。 顶部捆扎箭头式托盘捆扎头设计[J]. 包装工程,2016,37(17):167-171。

[5]王兴东,杨柏,孔建一。 考虑尺寸公差与配合的平面连杆机构优化设计[J]. 华中科技大学学报(自然科学版), 2017, 34(3): 23-28.

[6] 商东阳,赵树国,蒋阳,等。 基于模块化设计的全自动纸箱包装机[J]. 轻工机械,2017,35(5):7-9。

[7] 张英,韦世民,李端玲。 平面并联机构正向运动学分析的几何建模与消除元计算[J]. 机械工程学报, 2018, 54(17): 27-33.

[8] 张志,卢家平,于虎玉。 基于连续旋转灌装方案的袋口补偿分析[J]. 包装与食品机械,2017,35(6):41-44。