堆取料机整体提升回转体滑动及回转支承滑动更换施工方法

【技术领域】

[0001] 本发明属于炼钢原料场堆取料机部件更换技术领域,很涉及一种堆取料机回转体整体顶升回转支承滑动更换的施工方法,适用于复杂的施工环境,解体吊装困难大型回转机械设备更换回转轴承的建设项目。

【背景技术】

炼钢原料场中的堆取料机主要有两个作用,一是堆料,将原料输送带输送来的原料卸料也堆放到原料场; 料斗放置在转炉的原料输送皮带上,原料通过皮带输送到转炉,因此堆取料机在整个炼钢转炉的原料供应中起着非常重要的作用。 一旦堆取料机发生故障,整个转炉原料的进料和堆卸必须由装载机和运输车辆来完成,生产成本较高,而且会影响转炉的生产。 堆取料机主要由机体底座、回转支承、回转机体和行走传动装置组成。 堆取料机整体高度25米,堆取料机臂长30米,配重臂长15米,327T,回转支承直径03600mm,重量6.5t,重量回转重量为270t。 堆取料机的回转体在回转轴承的帮助下旋转110°。

炼钢原料场堆取料机回转轴承更换的传统施工方法是从上到下拆装堆取料机回转体(回转轴承上方的部分),直至回转轴承拆除更换后,再进行搬运。提出了按拆卸与拆卸相反的顺序重新组装的施工方法。 该方法需要拆解的零部件总重量为270t,同时存在以下问题:二是回转体的解体和恢复至少需要12天的工期,将严重影响原材料的堆放和转炉的生产; 需要拆装的单个部件最重的是下回转台,重量为65t。 拆除和安装需要两班300吨汽车吊才能完成。 整个施工过程中其他部件的拆除和安装也必须使用80t汽车吊配合施工。 成本高; 一是拆除的堆取料机臂长30米,加上其他需要拆除的部件和300t汽车吊站,至少需要40x30m2的平整硬化场地。 综合考虑上述激励因素后,确定本方案建设难度大、成本高、周期长,难以满足维护需求。

为了在保证安全和质量的前提下,最大程度地节省施工时间,增加施工成本,决定采用旋转体滑动代替旋转轴承整体顶升的施工方式,进行施工。 首先进行停机前的规划工作,制作两根千斤顶支撑梁、一根支撑桩和取料臂箍筋以及支撑回转体的四个安全支架; 其次,进行停机后的规划工作,安装两根千斤顶支撑梁,并制作安装回转轴承的滑动装置,借助钢丝绳从四个方向将回转体与地面刚性固定物密封和手绘芦苇,将堆取料臂放在箍筋上,使回转体不能晃动和下沉; 最后进行顶升更换工作,借助四台200t液压千斤顶将回转体整体顶升100mm,安装安全支架,水平滑动更换回转支承。 该方法充分利用现有施工条件,仅需3天即可完成施工任务。 仅用16t车辆吊装2班次,使用15x10m2施工场地,解决了传统施工工艺的各种难点。

【发明内容】

[0005] 本发明的目的是提供一种堆取料机回转体整体顶升及回转支承滑动更换的施工方法。 解决了炼钢原料场堆取料机需要用小型车载起重机替代回转支承,施工时间长、场地大、建设成本高的问题,生产受到很大影响。 本发明为施工的顺利进行提供了时间保障,大大增加了施工成本,缩短了施工时间,减少了对生产的影响。

为解决上述技术问题,具体施工步骤如下:

1、停车施工前先制作千斤顶支撑梁1、安全钳2和箍筋3,这样可以不停机,为堆取料机的正常生产提供时间保证,减少了停车损失。

2、安装千斤顶支撑梁1

由于堆取料机本体底座4的内部为四棱锥的斜面形状,200t油压千斤顶7很难直接设置在本体底座4的内部,所以本体底座4的四个承重腿5需要在顶部安装两个千斤顶支撑梁1,使本体底座4内部成为水平面,用于架设200t液压千斤顶7。 千斤顶支撑梁1的高度应保证千斤顶支撑梁1安装后,千斤顶支撑梁1的上表面与旋转体11的下表面之间的距离小于或等于400mm,因此可以架设高度为375mm的200t液压千斤顶7,应高于回转轴承8的下表面,以便与回转轴承8平行滑动。

安装两根千斤顶支撑梁1时,平行布置,千斤顶支撑梁1与承重腿5之间,千斤顶支撑梁1与承重腿5之间的坡度为200200xx100100100xx2020mm。 两组千斤顶支撑梁1之间设有倾斜喇叭。 将千斤顶支撑梁1找平找正后与斜垫铁一起点焊固定在本体承重腿5上,再用两根[20a]型钢6相连接钎焊成圆。

3、安装箍筋3

堆取料机停靠站到达检修段后,将箍筋3吊至正下方机头调平台稳定处。 将堆取料机的堆取料臂9稳定地竖立在箍筋3上,然后用一对斜铁10堵住堆取料臂与箍筋的接触面。

4、液压千斤顶的选择和安装7

堆取料机的总重量为327t,其中回转体11的重量为270t,选用四台200t液压千斤顶7顶升,满足三倍安全系数,安全可靠。 两根千斤顶支撑梁1上各设置两组200t液压千斤顶7,对称设置四组200t液压千斤顶7。 200t液压千斤顶7与回转轴承8之间的最小距离必须保证回转轴承8滑动时能顺利通过200t液压千斤顶7的中部,即200t液压千斤顶7在滑动时的宽度回转轴承8的方向必须小于回转轴承8外齿圈的半径,可将200t液压千斤顶7顶起,使其与回转体11下缘接触。

5、堆取料机回转体11整体密封

用四根019,5钢丝绳做风绳12,堆取料机从最低点与地面固定点13连接,形成四棱锥形状,地面固定点13必须是对于刚性比较大的建筑物立柱或桥墩,采用5t手拉簧片14拉紧风绳12,保证风绳12牢固可靠,提高堆取料机转子11顶升后的整体稳定性向上。 为了保证堆取料机整机在施工过程中不发生水平连接,在堆取料机运行机构四组轮子15下方临时固定有履带夹16,不利于堆取料机整机的连接。四组轮子15相连接。

6、回转轴承8的滑动装置17制作及安装

回转轴承8的滑移轨道18由114型钢制成,沿堆取料机回转轴承8的滑动方向安装,两轨道18之间的距离为2500mm设备制造,轨道18的上表面应在与回转支承8的下表面处于同一水平面。轨道18的一端固定在本体底座4上,另一端用四根I14型钢支撑在地面上。 为了保证回转支承8滑动时的稳定性,在两条平行导轨18之间以及支撑在地面上的四根I14型钢之间,采用I14型钢进行剪力支撑加固,使得滑动轴承8能够在滑动时保持平稳。装置17被生产出来。 为了使回转轴承8的滑动平稳顺畅,在轨道18内部涂抹一层润滑油脂堆取料机大臂油缸更换,以增加摩擦系数。

7、影响回转支承8水平滑动的零件拆除

在拆卸回转轴承8之前,首先拆卸影响回转轴承8水平滑动的部件,主要包括回转体11内的下料仓23、回转轴承8的防护罩、润滑油管等。 。 拆卸各部件前,必须用不褪色的记号笔在旋转体11及拆卸部件上做好安装定位标记。 每个拆下来的零件必须做不同的标记,以便重新组装时可以根据不同的标记轻松就位。 避免拆卸组件安装错误的组件。 润滑油管拆下后,应将管头固定并锁紧,防止油流经管而漏油。

8、转子11整体升降回转轴承8滑动更换

拆下堆取料机本体底座4以及堆取料机本体底座4的第一联接螺母19与回转轴承8以及堆取料机回转体11与回转轴承8之间的第二连接螺钉20,同时将其顶起。顶起四根200t油压千斤顶7,将回转体11均匀提升100mm。 此时200t液压千斤顶7需要稳定压力6小时,直到回转轴承8安装到位后200t液压千斤顶7才能回弹。 为了避免200t液压千斤顶7在如此长时间的稳压过程中发生泄压车祸铆工工资,在四台200t液压千斤顶7的附近各设置一个安全装置2,并设置安全装置2将200t液压千斤顶7吊装到横梁1上就位后,在千斤顶对面的千斤顶上,用一对斜角21楔入安全支架2与回转体11之间的间隙,使安全支架2承受回转体11的一部分重量,减轻了200t油压千斤顶7的载荷,当200t油压千斤顶7发生事故时,安全钳2完全支撑回转体11以防止回转体11翻倒而发生车祸。 用3t手拉机22从堆取料机南侧通过滑道18将旧回转轴承8拉出安装位置,用25t车辆将旧回转轴承8吊装在地面上机械加工工艺,然后用25t车辆吊装新回转轴承 将轴承8吊装到滑轨18上堆取料机大臂油缸更换,用3t手拉机22将新回转轴承8拉至安装位置并调平,然后同时将四台200t液压千斤顶7向下提升2mm,并疏散安全架2,然后四台200t液压千斤顶7同步回弹,使堆取料机回转体11轻轻回弹到回转轴承8内侧5mm的位置,并置于回转轴承8之间的第一间隙处。堆取料机本体底座4与旋转轴承8。堆取料机旋转本体11与旋转轴承8之间连接螺母19和第二连接螺栓20。 再次同步回弹四台200t液压千斤顶7,使200t液压千斤顶7离开回转体11的举升面,将第一连接螺母19和第二连接螺钉20全部紧固,完成更换。

9、影响回转支承8水平滑动的部件安装

更换回转轴承8后,按照拆卸的相反顺序重新组装各部件,主要包括回转体11内的下料仓23、回转轴承8的防护罩、润滑油管。

步骤1)中所述的千斤顶支撑梁1、安全扣2和箍筋3

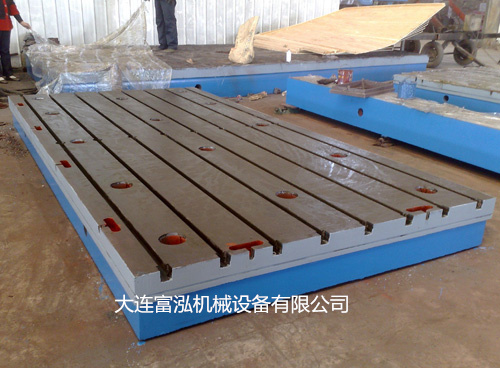

大连富泓机械制造有限公司:拥有厂房8000余平。各种技术精英员工数百名,设备种类齐全。质量把关过硬,有齐全的加工设备 主要承接产品制造能力有:手弧焊、气焊(钎焊)、二氧焊、埋弧焊、氩弧焊、锡焊,有色金属焊接:焊接铸铝、合金铝、不锈钢、铜等金属,激光切割,大型龙门数控切割碳钢板,不锈钢板,铜板,铝板等各种异型件。剪板 折弯加工各类钣金结构件,船舶舾装件。三辊卷板机制作各种罐体、筒体结构。设计加工制作安装各种轻钢结构,喷涂除尘设备,螺旋输送机械,油压机等。承揽:矿山设备,冶金设备,焦化设备的设计制作安装。 联系人:胡经理 电话:13154115663