为有力推动中冶集团冶金建设事业“再创一流、再创高水平、再创业”,中冶华天肩负着中冶国家队的使命冶金建设导轨堆取料机,顺势而为,顺势而为,针对钢铁领域智能化建设的迫切需求和实施难点,提出了钢铁“服务型智能制造”整体解决方案。 围绕“智能生产减少/无人干预”、“智能管理提高吨钢人均效益”、“产业链销售-生产-物流智能一体化”,拟实施企业-新建产线水平集中云管控,厂区扁平化垂直生产管控,顶层设计架构优化全局; 针对老旧生产线,依托基础模块/单元(检测部件、数据采集、分析、决策、发布系统、执行设备等),实现装备自动化控制,推进智能化发展。

强调

打造钢铁全流程“服务型智能制造”框架

钢铁企业全流程智能制造架构图

作为国内从事冶金工程咨询、设计、工程承包的国家级大型科技型企业,中冶华天掌握了一大批独创的过程控制原理和模型; 承接马钢、沙钢、中天、宝武梅钢、南钢、莱钢、安塞尔米塔尔、阿曼索哈、马来钢铁等国内外高水平钢材生产设计、建设和中试运维积累了丰富的生产资料库。

中冶华天根据技术、装备、产品的实际需求,将先进的信息化软硬件技术与生产调度、过程质量、过程成本等相结合,形成多源异构数据采集传输,实时判断设备性能状态的故障预警、过程质量协同控制、生产全过程精细化测控等技术,在一体化制造云平台的框架下,为全钢智能化奠定了基础生产和制造过程。

中冶华天在前期设计中形成强化制造过程状态感知的数据平台,整合作业布置、工艺参数制定、加工过程信息大连铆焊加工厂,形成信息化过程编制和设备健康分级的数据平台,工艺设计和生产调度。 、产品性能稳定性控制、多工序智能联动管理、综合成本计量等; 实现对智能计划调度、智能工艺参数制定、并行同步模拟生产控制的支持,实现生产自主决策; 最终,在统一的智能制造云服务平台下,引导生产线精准执行,基于监督学习、自学习更新模型算法库,实现钢铁制造过程的智能化。

特征

钢铁全流程“服务型智能制造”技术解决方案

❒ 智能料场

在中冶华天的智能原料场技术中,核心技术包括智能工艺选择、数字化料场系统、堆取料机智能控制、智能混合配料系统。 工序智能选择,无需人工编制作业计划,系统先根据来料或供应需求信息进行判断,通过堆(仓)位选择自动形成作业指令,并自动选择符合要求的作业指令。距离最短,能耗最低。 该工艺可完成物料的自动堆垛和拣选,系统效率提高50%,能耗降低10%。

数字堆场系统使用激光扫描仪扫描堆场轮廓,进行三维数据采集。 图像服务器进行三维成像和体积计算,与原料系统的计量系统进行交互,在数字堆场系统中统一管理。 将生成的数据保存在数据库中,对数据进行分析处理,实现实时盘点,并根据料场信息建立料场动态分布图。 数字化料场系统可根据料场、堆取料机、皮带输送机、中转站的结构图进行三维建模,构建三维仿真系统,实现中控直观的可视化监控效果。原料场,库存效率提高60%。 多于。

堆取料机智能控制系统,结合流程智能选择,接收流程信息,根据堆取料模型,实现自动寻址、自动堆位、自动选择堆取料堆取料机模式提高堆场利用率20%,堆取料机作业效率提高50%。

混合智能配料:根据质量管理系统提供的物料参数和企业管理层下达的目标成分值,根据数学模型自动进行物料配比计算,生成原料配料方案。

❒ 智能烧结

中冶华天智能烧结厂立足于烧结生产企业用户需求,从过程智能、设备智能和生产管理智能三个主要方面入手,以先进的传感器、数据挖掘、智能算法和工业互联网技术为手段,提高生产效率,提高产品质量,降低生产成本,减少能源消耗和排放。

在智能化过程中,主要包括综合智能配料系统、烧结给料优化模型、烧结过程智能控制系统、混合造粒智能控制模型等,实现了烧结过程的智能控制和生产优化。

在装备智能化方面,主要开发了烧结机在线自动加油机、智能烧结料配料装置、环冷机下全自动智能卸灰车、主排风智能节能控制系统等。风机、环冷机智能节能控制系统、智能除尘风机。 节能控制系统等

在智能化生产管理上,通过烧结上下游生产信息的采集和发布及设备维护管理、设备状态预警、烧结指标预警、工艺规模精度分析、关键工艺设备四级报警运行状态,烧结生产数据实现。 全面的分析和管理功能。

❒ 智能炼铁

在炼铁领域,中冶华天从高炉炉体、喷煤工艺、热风炉等核心工艺入手,依托近60年的工程实践积累,围绕高效、长寿、低耗炼铁,开发了高炉炉顶布料智能模拟系统、高炉炉缸安全运行管理系统、高炉炉膛热负荷监测系统导轨堆取料机,实现了高炉炉体的可视化、数字化监控。高炉重点区域,并通过生产数据的自动分析,对高炉冶炼状态的变化趋势及异常炉况进行早期预测,提供辅助决策信息,有效指导高炉运行,并实现稳定高效的生产。

在喷煤技术方面,在吸收国内外先进技术的基础上积极创新,建立了独有的新型底卸均匀自动喷煤技术,喷煤量均匀稳定、自动调整、预防控制在主体中。 分块设计、吹罐泄压智能控制、输送固气比智能控制、远距离输送,实现了智能控制高效、稳定、均匀的输送吹炼,为设备的稳定运行提供了保障高炉。

在热风炉技术方面,中冶华天采用三环顶燃式燃烧器、溢流冷风分配、炉壳保温等专利技术,结合自主研发的智能,通过智能控制。 生活。

❒ 智能炼钢

中冶华天围绕核心“一键炼钢”,以自主研发的副枪为检测手段和控制手段,开展研发和应用推广。 缩短冶炼时间,降低氧气和原料消耗,提高铁及合金收得率、钢水质量、转炉煤气和蒸汽有效回收率,实现更高效的负能量炼钢。

在主模型中,在配料方面,根据目标冶炼、来料铁水、废钢、钢水和剩余渣等,给出最佳铁水配比、C量等原料参数; 在熔炼成分预测方面,根据已知的冶炼钢种、所需合金成分和其他原料,熔化期炉料中元素的烧损率、烟尘量等,确定熔炼期间炉渣量及成分、炉气量及炉气成分,预测熔清成分; 在吹氧计算方面,根据建立化学平衡和物质平衡模型,计算出钢中各种元素氧化消耗的氧气和泡沫渣,电极氧化消耗的氧气等; 和废钢)消耗信息、入料、过程控制信息,实时估算废钢当前熔化状态和熔池当前钢水量; 就终点钢水的成分和温度而言,在给出炼钢生产的原料和操作条件后,可以及时预测出钢成分(如终点碳含量、磷含量等)和温度。

❒ 智能轧钢

在轧钢领域,中冶华天针对热轧棒材和型材,基于工艺流程、装备和控制特点,开展了基于“智能”的绿色发展,实现了燃烧的智能控制。 采用专家模型系统,可根据钢坯钢种、规格和轧制节奏自动选择加热系统,为加热炉的动态运行提供优化的控制策略,实现燃烧自动控制功能,提高钢坯的加热质量和温度均匀性,减少烧损,提高加热效率,减少NOX的产生,减少大气污染。 达到节能、降耗、保护环境的目标。

装备方面,研发了智能轧机,实现轧制力在线无级预紧,在线机架快速换辊机械手及系统,轧机运行状态监测,基于AMESim的轧机辊隙控制; 小型材精整区码垛机采用并联机器人架构,采用大惯量控制技术、气电液联合推进技术、前端振动抑制技术、运行导航技术、故障诊断技术等先进技术研制出国内第一台码垛机技术。 码垛机械手成为世界第一台码垛设备。

针对大部分热轧棒材和型材轧线信息化和管控能力薄弱的现状,中冶华天提出了核心工序智能化和全线管控“互联互通”。 开发制造过程信息流和云数据集成系统,建立核心设备(加热炉、轧机等)实时预测和智能评估模型先进的CAD-CAE道次设计焊条,精炼、铸轧智能调度; 通过制造的并行同步模拟电焊工厂,实现了多工序质量控制,建立了产品质量判断、改进、质量超限异常追溯体系,提高了产品稳定性和质量事故处理的快速响应能力; 通过全过程的多工序智能联动管理,实现工序综合生产成本的智能优化控制方法。

❒ 生产销售流程智能化

在智能化产销流程方面,中冶华天通过“互联网+”技术,先形成统一的大数据平台,为实现智能化运营管理奠定基础,进而整合全厂生产运营数据在系统中,通过将内部各部门(采购供应部、销售部、管理部等)的经销商、供应商整合到系统中,实现企业上下游管理的标准化、系统化、智能化。

基于这项技术,进一步确立了供应链的核心地位。 通过外部供应链供销关系的管理与合作,形成了稳定的上下游关系,提升了公司内部产品升级、流程优化、效率提升的核心竞争力,实现了一体化供应连锁管理流程; 通过建设智能化供应链管理平台,实现从矿产等原材料采购,到生产加工、库存调拨、收发货、运输、货物跟踪等业务流程信息流通过电子渠道无缝对接; 通过数据交换、业务管理、生产销售等标准化、科学化的流程,实现了业务全链条的高效协同运作,逐步将传统的横向经营模式转变为垂直经营模式。

先锋承接者将走钢铁行业全过程生产路线,从智能化做起,结合技术、装备、自动化,持续改进升级,瞄准世界一流,成为优秀的供应商和供应商钢铁行业“智能化”升级解决方案服务商。

作者/

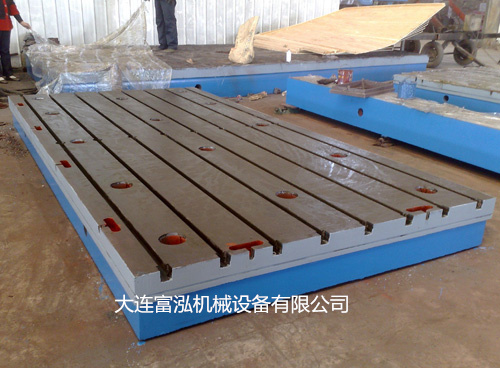

大连富泓机械制造有限公司:拥有厂房8000余平。各种技术精英员工数百名,设备种类齐全。质量把关过硬,有齐全的加工设备 主要承接产品制造能力有:手弧焊、气焊(钎焊)、二氧焊、埋弧焊、氩弧焊、锡焊,有色金属焊接:焊接铸铝、合金铝、不锈钢、铜等金属,激光切割,大型龙门数控切割碳钢板,不锈钢板,铜板,铝板等各种异型件。剪板 折弯加工各类钣金结构件,船舶舾装件。三辊卷板机制作各种罐体、筒体结构。设计加工制作安装各种轻钢结构,喷涂除尘设备,螺旋输送机械,油压机等。承揽:矿山设备,冶金设备,焦化设备的设计制作安装。 联系人:胡经理 电话:13154115663